Soluções que aceleram sua transformação digital

Temos produtos e serviços

para te apoiar nessa jornada

A transformação digital não é futuro,

é realidade

O uso das tecnologias digitais permitiu as empresas aumentarem 22%, em média, a capacidade produtiva e pontuar ganhos como:

Redução de custos de manutenção entre 10% e 40%

Redução do consumo de energia entre 10% e 20%

Aumento da eficiência do trabalho entre 10% e 40%

Leve a transformação digital

para sua empresa

Temos soluções de acordo com a sua necessidade

Internet das Coisas Industrial (IIoT)

Realidade Aumentada (RA)

Visão Computacional (CV)

Através de algoritmos desenvolvidos para analisar e trabalhar imagens capturadas por câmeras, nossa tecnologia é capaz de transformar imagens em dados precisos que irão orientar a tomada de decisões e otimizar seus processos produtivos, mantendo um acompanhamento 100% do tempo e eliminando falhas humanas.

Robotic Process Automation (RPA)

A RPA é uma ferramenta que imita as ações humanas para automatizar tarefas repetitivas e manuais, o que torna os processos mais eficientes e menos suscetíveis a erros. A solução pode ser implementada em diversos setores, como finanças, recursos humanos, TI e atendimento ao cliente, entre outros.

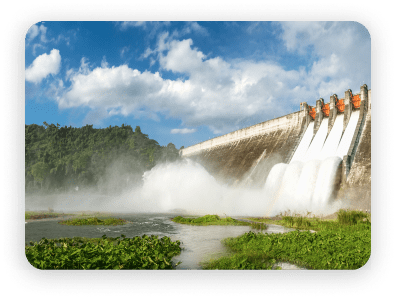

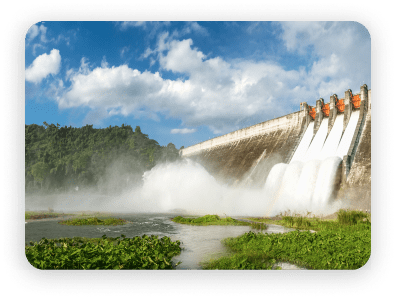

Monitoramento de Barragens e Grandes Estruturas

Fornecemos uma abordagem baseada em padrões de mercado geotécnicos ou estruturais para coletar, organizar e estruturar os dados em uma única plataforma com conexão direta com sensores.

Soluções Próprias

Através de parcerias com empresas especializadas ou com desenvolvimento 100% interno, temos buscado prover soluções que atendam demandas específicas dos mais diversos segmentos.

Leve a transformação digital

para sua empresa

Temos soluções de acordo com a sua necessidade

Internet das Coisas Industrial (IIoT)

Realidade Aumentada (RA)

Visão Computacional (CV)

Através de algoritmos desenvolvidos para analisar e trabalhar imagens capturadas por câmeras, nossa tecnologia é capaz de transformar imagens em dados precisos que irão orientar a tomada de decisões e otimizar seus processos produtivos, mantendo um acompanhamento 100% do tempo e eliminando falhas humanas.

Monitoramento de Barragens e Grandes Estruturas

Fornecemos uma abordagem baseada em padrões de mercado geotécnicos ou estruturais para coletar, organizar e estruturar os dados em uma única plataforma com conexão direta com sensores.

Soluções Próprias

Através de parcerias com empresas especializadas ou com desenvolvimento 100% interno, temos buscado prover soluções que atendam demandas específicas dos mais diversos segmentos.

Clientes

Empresas que confiam na ProConcept para

promover a transformação digital

Insights da

transformação digital

Leia nosso blog e fique por dentro de todas as novidades

ProConcept vence desafio do programa Rota 2030

A empresa apresentou a proposta mais inovadora para solução do desafio na categoria de Gestão de Desvios de Produção do programa Rota 2030 Desafios Automotivos Schadek. O projeto envolve o desenvolvimento de um sistema baseado em visão computacional e redes neurais, capaz de capturar imagens para otimizar o processo de desvios da produção

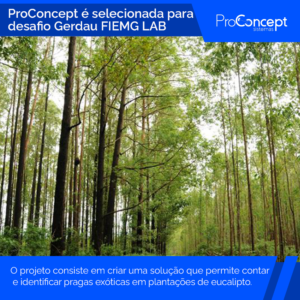

ProConcept é selecionada para desafio Gerdau FIEMG LAB

Evidenciando a sua capacidade de inovação e o compromisso com o desenvolvimento tecnológico, a ProConcept Sistemas foi classificada como uma das quatro empresas a avançar para a próxima etapa do Gerdau Challenge FIEMG LAB. O desafio proposto consiste em contar e identificar pragas exóticas de eucalipto.

Conectando ideias e inovação: ProConcept filia-se ao ecossistema do PIT

O objetivo é promover a expansão dos negócios e estabelecer um cluster do parque em Minas Gerais a ProConcept filiou-se ao Parque de Inovação Tecnológica de São José dos Campos, PIT, que é um articulador que visa a integrar novas tecnologias para impulsionar o desenvolvimento, a competitividade e a sustentabilidade das empresas.

Tópicos populares:

Comece sua

transformação digital agora

decisões mais inteligentes e assertivas.

- Soluções escaláveis

- Projetos adequados e únicos

- Soluções flexíveis

- Alta capacidade de integrações

Fique por dentro de tudo que

acontece na ProConcept

Assine a nossa newsletter

Preencha o formulário abaixo para

receber ligação dos nossos consultores

Nossa equipe é altamente capacitada para atender suas necessidades